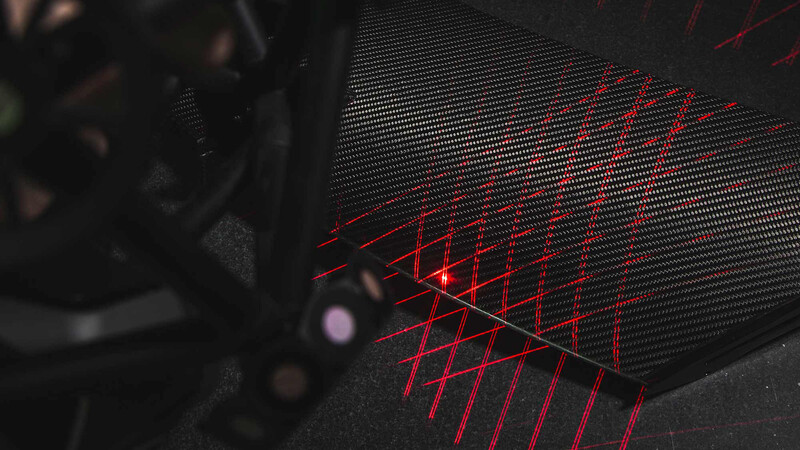

La fibra de carbono no es un invento nuevo, empezó a usarse en la industria automotriz hace más de treinta años y hoy en día podríamos decir que no hay ningún vehículo deportivo que se preste de serlo que no integre una o más piezas de este material, sin contar los superdeportivos con un monocasco íntegramente realizado en carbono.

Las bondades de la fibra de carbono radican en su extrema resistencia y su muy bajo peso, pero su gran contra es que es muy costosa, es cara de fabricar y cara de comprar. Ese alto costo se debe a que la fibra de carbono generalmente se forma al colocar múltiples tejidos de fibra en un molde, se la comprime al vacío para darle forma y luego se hornea. En un proceso que requiere una gran cantidad de tiempo y energía.

Lo que se viene

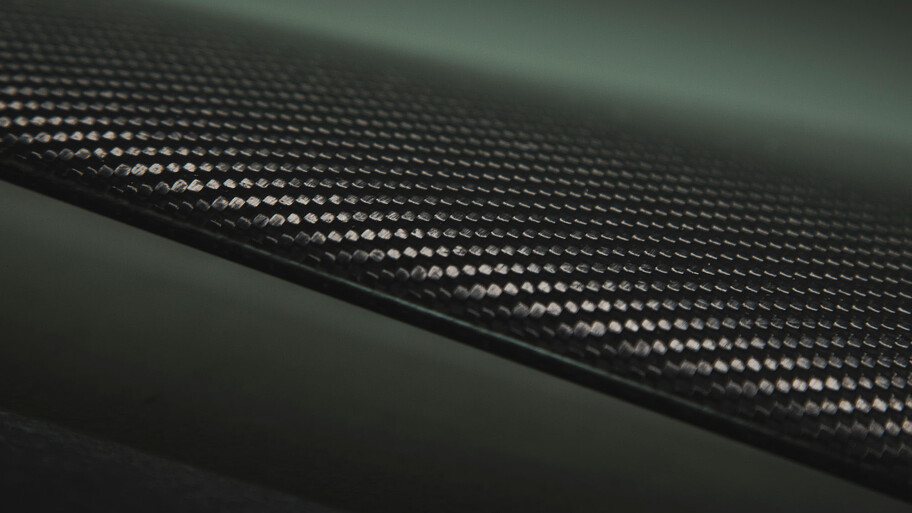

Al parecer, ahora todo esto será parte del pasado. Una empresa llamada Retrac, a través de su CEO Dan Walmsey, declaró que encontraron la manera de mejorar sustancialmente el proceso productivo de la fibra de carbono, disminuyendo el tiempo total necesario para crear las piezas y por consiguiente el uso de energía.

Según detalla la empresa, el nuevo proceso de fabricación de fibra de carbono combina esteras secas (piezas de tejido) y resina premezclada para reducir los pasos. Luego, la prensa de 60 toneladas de la compañía se pone a trabajar, haciendo el trabajo de comprimir la pieza y aspirar cualquier burbuja de aire mientras se realiza la compresión.

Dado que la prensa utiliza servos eléctricos en lugar de hidráulicos, Walmsley dice que tiene un control de motor superfino hasta el milímetro. Dió un ejemplo diciendo que un panel de carrocería en el que están trabajando se puede completar en solo cuatro minutos. Si comparamos eso con lo que tarda un autoclave tradicional (unas 6 horas o 360 minutos) el ahorro de tiempo es colosal.

Por el momento, Retrac trabaja con bajo volumen, pero su idea podría impulsarla a pensar en grande, o ser adquirida por los grandes fabricantes automotrices.