Cuando hablamos de una fábrica de autos, todos imaginamos por un lado grandes prensas, y por el otro una línea de producción donde pasa la estructura base a la que se le van agregando los distintos componentes.

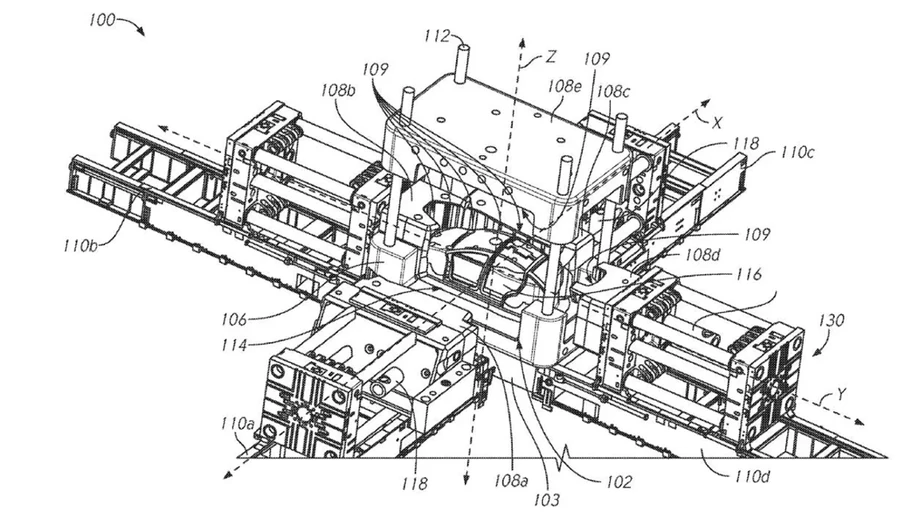

En el medio de los dos procesos anteriores, hay una serie de robots que unen en un “molde” las piezas grandes como marcos laterales, piso, piezas transversales, y las sueldan con la mayor precisión posible para que todo quede bien alineado.

En general, el proceso para lograr la estructura básica del vehículo requiere alrededor de 60 componentes, pero Tesla tiene un nuevo sistema que reduce ese numero a la mitad y además hace casi todo en unas pocas operaciones.

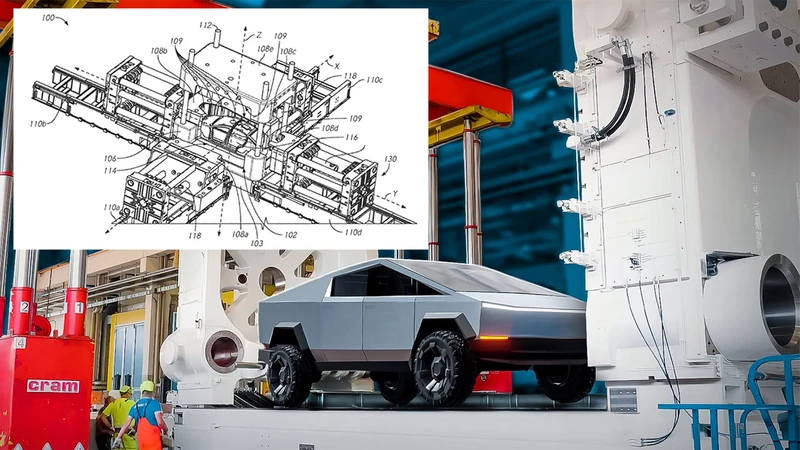

Giga Press: la revolución en la fabricación de autos

En lugar de largas líneas de robots, soldadoras, etc., el sistema de Tesla, que se aplica en estructuras de aluminio, requiere de cuatro grandes prensas para producir un solo bloque mediante un proceso de fundición a presión.

El sistema, como el empleado por Giga Press, ya está difundido en la industria automotriz, pero su aplicación en grandes piezas inferiores de la carrocería es novedosa. Tesla ya emplea este proceso, pero en parte limitada, por ejemplo, para la sección posterior del Model Y, que va desde el techo hasta el piso del baúl.

Según el fabricante norteamericano de vehículos 100% eléctricos este proceso también es tres veces más rápido que el convencional. Como todo, tiene sus detractores que dicen que puede acarrear problemas de construcción, sin embargo, ya se rumorea que colosos como Toyota, VW, GM, BMW, e inclusive NIO están trabajando para aplicar este sistema de fabricación.

Conocé más novedades de Autocosmos a través de nuestras redes:

Oportunidades de compra